- DC전원공급-로드

- 단일채널전원

- 멀티채널전원

- 단일채널 프로그래머블

- 멀티채널 프로그래머블

- 양방향전원

- DC전자로드

- 회생전원시스템

- AC전원공급기 및 부하(로드)

- 단상 주파수변환기

- 3상 주파수변환기

- 주문제작 주파수변환기

- AC전자로드

- 환경 계측기

- 온-습도

- 소음계

- 진동계

- 조도계

- 풍속계

- 회전계

- 레이저 거리 측정기

- 대기 / 미세먼지 / 가스 측정기

- 당도계

- 데이터로거

- 열화상|내시경|초음파음향 카메라

- 열화상카메라

- 산업용내시경

- 초음파 음향 카메라

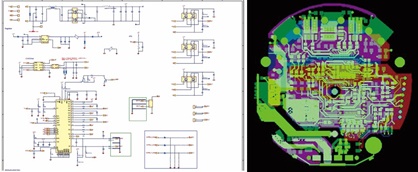

독일 Adam Research사에서 PCB보드의 열해석, 전류밀도, 열전도율, 전기전도율을 해석하기 위해 개발된 Simulation Software로 쉬운 사용밥법뿐 아니라, 해석속도가 빠르며, 정확한 결과의 해석목적을 추구하고 있습니다.

Output : 정확도 (편차 < 5% ) 고해상도 ( <200 mu) 온도(deg ℃), 전류밀도(A/㎟), 전력밀도(mW/㎟), 전압(V) Electric Conductivity(S/m), Thermal Conductivity(W/mK)

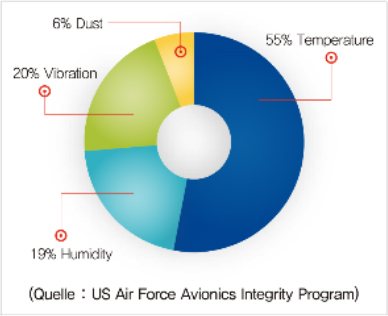

관련부품 및 제품은 소형화, 고출력화, 고실장화 되고 있기 때문에 단위면적당 열밀도 증가가 가속화되고 있고, 많은 주변기기의 과부하, 다양화, 고출력, 고성능화는 열문제를 야기하고, 기본적으로 방열판과 냉각팬을 장착하게됩니다. 사용도중 다운되거나 제 성능의 80~90% 정도 밖에 속도를 내지 못하는 것도 결국 열문제로 대부분 전자기기 고장원인의 55%가 열문제이며, 이를 해결하기 위해 시스템 내의 PCB에서 열 설계를 고려 할 수 있습니다.

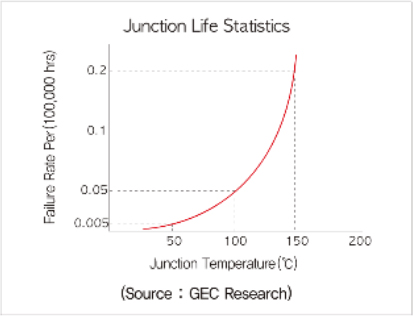

전자제품을 움직이는 PCB에는 각종 부품(저항, 콘덴서, 다이오드, TR, IC 등)이 사용되고 있고, 소자의 접합부 온도(Junction Temperature)가 150℃를 넘어서면 고장률이 급격히 증가합니다. 접합부 온도의 최대값은 재질에 따라 실리콘(si)계는 150℃, 게르마늄(Ge)계는 85℃로 실리콘 소자는 약 175℃를 넘으면 파괴되며, 파괴되지 않더라도 접합부 온도가 10℃ 오르는 것만으로도 신뢰성이 거의 반으로 줄기 때문에 접합부 온도는 최대한 낮은 편이 좋습니다. 통상 접합부 온도는 최대값의 20~30% 정도 낮은 온도에서 동작하도록 열설계를 하고 있습니다.

열문제에 접근하는 방법으로는 실험과 수치해석적 방법이 있는데 실험은 점차 빨라지는 제품 Life-cycle에 비추어 볼 때 현실성이 결여되고 초기 설계단계에서 수치해석적 CAE 방법이 채택됩니다.

공구를 제조하는 한 기업체 연구소에서 기존 제품의 소형화 및 출력을 높이는, 설계를 바꿨는데 PCB가 열화상 카메라로 측정할 시간도 없이 타서, 원인이 무엇이고 어느 부품이 얼마까지 올라갔는지 해석하기를 요청한 경우입니다.

(Schematic Design, PCB Gerber, Datasheet)

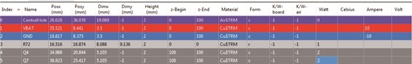

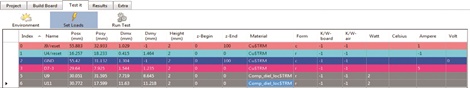

(각 부품의 재질, 크기, 전류, 전압, 와트 입력)

PCB외부조건 입력 Top Layer 및 Bottom Layer의 주변 온도, PCB의 면적과 여기에 장착된 팬에 의한 공기유동속도를 감안하는 해석도 가능합니다. 필요하다면 시간에 따른 Transient 해석까지 가능합니다.

결과 각 Layer별 온도(deg ℃), 전류밀도(A/㎟), 전력밀도(mW/㎟), 전압(V) Electric Conductivity(S/m), Thermal Conductivity(W/mK)

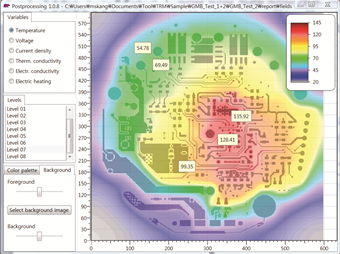

Top layer의 2D 온도(deg ℃)

Top layer의 2D 온도(deg ℃)

Bottom layer 2D 온도(deg ℃)

Bottom layer 2D 온도(deg ℃)

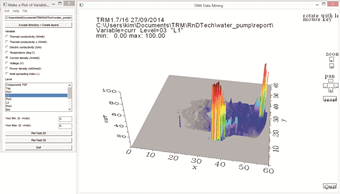

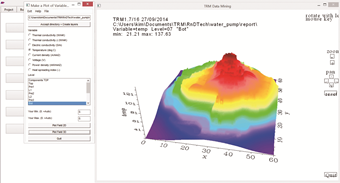

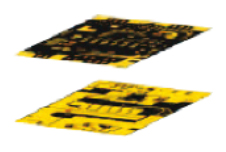

Ground Plane의 3D 전류밀도(A/㎟)

Ground Plane의 3D 전류밀도(A/㎟)

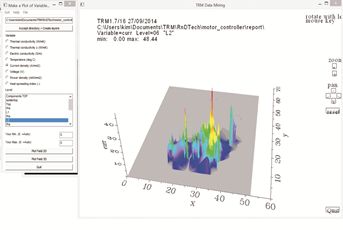

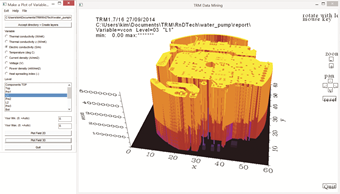

Power Plane 3D 전류밀도(A/㎟)

Power Plane 3D 전류밀도(A/㎟)

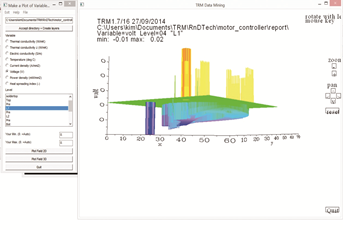

Power Plane의 3D 전압(V)

Power Plane의 3D 전압(V)

Ground Plane의 3D 전압(V)

Ground Plane의 3D 전압(V)

Thermal summary of components (midpoint temperature)

| Name | Power (W) | Current (A) | Temp. (deg ℃) |

|---|---|---|---|

| J9/reset | 1.000 | 96.9 | |

| U4/reset | -1.000 | 93.9 | |

| GND | 0.000 | 98.2 | |

| U9 | 2.000 | 144.2 | |

| U11 | 2.000 | 135.9 |

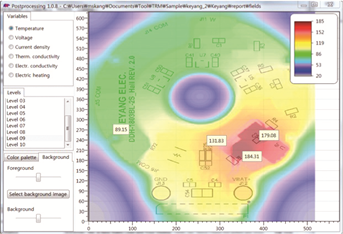

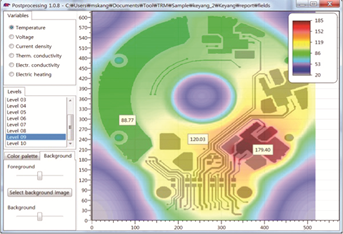

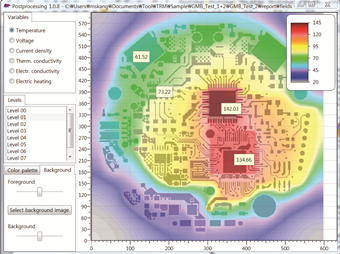

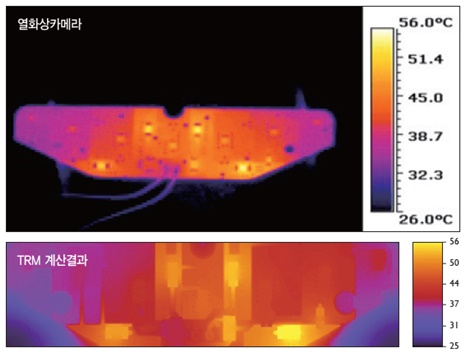

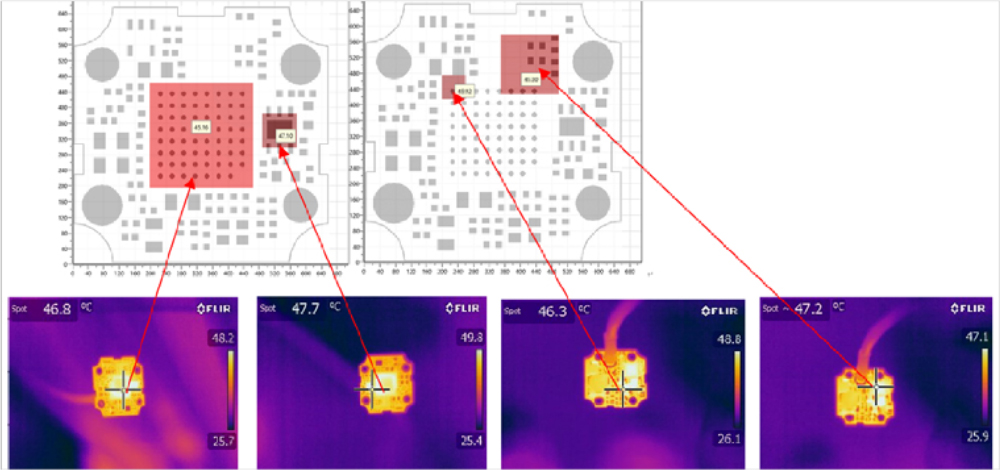

국내 자동차 회사에서 엔진의 열을 냉각수로 식혀주는 워터펌프를 납품하는 대경기업의 예제로서 Motor Drive controller를 개발, 제조하는 회사의 보드를 열해석을 하였습니다. 실제 열화상카메라로 측정한 기존 측정치와 일치하는 결과를 보여주었습니다.

(Schematic Design, PCB Gerber, Datasheet)

(각 부품의 재질, 크기, 전류, 전압, 와트 입력)

PCB외부조건 입력

Top Layer 및 Bottom Layer의 주변온도, PCB면적과 여기에 장착된 팬에 의한 공기유동속도를 감안하는 해석까지 가능합니다. 또한, 시간에 따른 Transient 해석까지 지원합니다.

각 Layer별 온도(deg ℃),전류밀도(A/㎟), 전력밀도(mW/㎟), 전압(V) Electric Conductivity(S/m), Thermal Conductivity(W/mK)

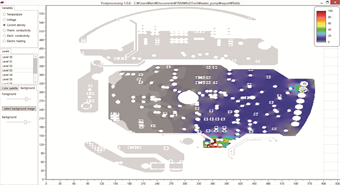

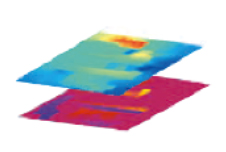

Top layer의 2D 온도(deg ℃)

Top layer의 2D 온도(deg ℃)

Ground Plane의 2D 전류밀도(A/㎟)

Ground Plane의 2D 전류밀도(A/㎟)

Bottom layer 2D 온도(deg ℃)

Bottom layer 2D 온도(deg ℃)

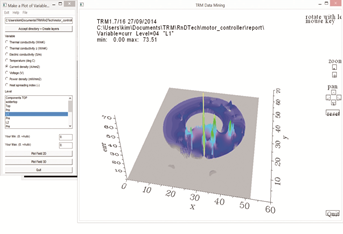

Ground Plane의 3D 전류밀도(A/㎟)

Ground Plane의 3D 전류밀도(A/㎟)

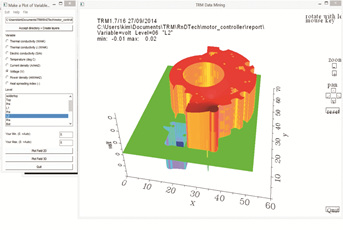

Ground Plane의 3D Electr, conductivity(S/m)

Ground Plane의 3D Electr, conductivity(S/m)

Bottom layer 3D 온도(deg ℃)

Bottom layer 3D 온도(deg ℃)

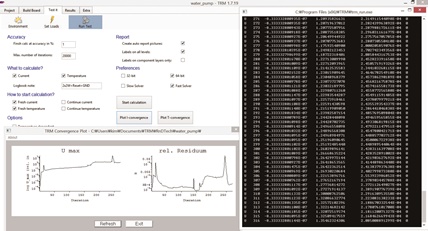

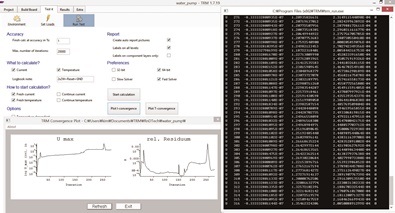

TRM은 Simulation 결과와 열화상카메라로 측정한 실험결과의 값과 거의 일치합니다. 기존의 열유동해석 프로그램 CFD(Computational Fluid Dynamics)에서 사용했던 것과 다르게 mesh를 나누지 않기 때문에

PCB보드의 재질이 FR4인지 세라믹인지와 보드의 재질, 유전체, Copper, 부품의 재질값 등을 엑셀에서 클릭하듯 사용자는 선택만 해주면 됩니다. 그리고, PCB 주변의 온도와 Fan의 풍속, Component/Trace의 재질과 물성치를 입력하여 사용할 수도 있습니다.

· Simulation Tmax = 55.8℃

· 열화상 카메라T max = 55.6℃

· Simulation Tmax = 55.8℃

· 열화상 카메라T max = 55.6℃

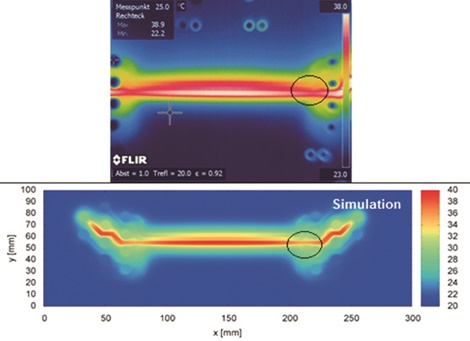

· Simulation Tmax = 40℃

· 열화상 카메라T max = 39.9℃

· Simulation Tmax = 40℃

· 열화상 카메라T max = 39.9℃

TRM 소프트웨어는 거버파일을 불러들이기 때문에, 어떤 전자CAD(OrCAD, PADS, Altium, Allegro, Mentor)를 사용해도 호환성이 좋습니다. PCB 설계에 숙련되지 않은 회로설계 엔지니어라도 어느 부분이 실제 Critical한지 아닌지 판단 할 수 있습니다.

대부분의 PCB열해석 프로그램은 mesh를 나눠서 이 메쉬를 계산해야하기 때문에 속도가 느릴 수 밖에 없습니다. 이런 유동 방식의 CFD 프로그램은 고사양의 PC나 서버, 워크스테이션을 갖추고 있어야 할 뿐 아니라 유지보수 측면에서도 상당히 고가를 유지해야 합니다.

반면, TRM은 일반 전자CAD를 운용하는 PC나 노트북에서도 빠른 해석이 가능합니다. TRM 소프트웨어는 다른 CFD계열의 유동방식을 채택한 열해석 프로그램보다 비교되지 않을 정도로 빠릅니다. 동일한 PCB열해석에서 수십시간의 해석 시간을 소요하는 반면, TRM은 수십분내에 결과를 보실 수 있습니다.

열화상카메라보다 높은 해상도를 가지고 분석이 가능합니다. 열화상/ IR 카메라의 측정범위, 재질에 따른 측정 오류등 제약 사항등과 오직 열만을 측정하는 등의 단점을 대체할 수 있습니다. TRM 소프트웨어는 높은 밀도의 픽셀과 높은 해상도로 1억이상의 열화상카메라의 해상도를 구현해 낼 수 있습니다.

단순한 방식으로 해석하고 높은 정확도로 설계자는 최종 프로토타입 선정에 시간을 줄임으로써 TRM은 보다 경제적으로 개발 단가를 절감할 수 있습니다

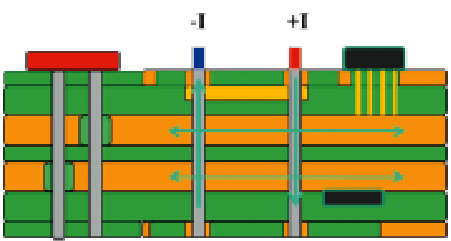

TRM(Themal Risk Manager)은 Adam Research 사에서 제작한 FVM 솔버를 장착한 PCB와 같은 적층 구조의 발열을 계산하는 해석 소프트웨어입니다. 거버데이터를 기반으로 손쉽게 해석 결과를 얻을 수 있어, 이를 활용하여 개발 단계에서 발열, 전류밀도등을 검초하여 최적의 설계안을 선정하게 함으로써 엔지니어는 보다 스마트한 방식으로 시간과 비용을 절감할 수 있습니다.

시간과 비용을 효율적으로 관리함으로써 사용자는 제조상의 생상성의 극대화를 실현할 수 있다.

0.5oz Copper

0.5oz Copper

1oz Copper

1oz Copper

아래는 차량용 AVM 카메라 소형화 과정에서 발생되는 발열에 대한 모의를 수행한 자료입니다. 실측데이터와 동일한 Hot Spot을 나타냅니다. 케이블을 통한 냉각 효과로 실제보다 약 3~4℃ 차이 또한 확인 할 수 있습니다.

아래는 T사의 CPU 칩셋데모보드의 CPU 발열과 발열 대책으로 효과적인 냉각을 위한 최적의 Heat Sink의 열저항 값을 확인하고자 모의한 예이다.

1) CPU에 Heat Sink를 부착하여 발열(냉각)을 계산한 예

Heat sink 없을 때의 TOP면의 CPU의 발열 패턴

Heat sink 없을 때의 TOP면의 CPU의 발열 패턴

CPU에 Heat sink, Rth=2.5K/W 부착 시 TOP면의 발열(냉각) 패턴

CPU에 Heat sink, Rth=2.5K/W 부착 시 TOP면의 발열(냉각) 패턴

Heat sink 없을 때의 Bottom면의 CPU의 발열 패턴

Heat sink 없을 때의 Bottom면의 CPU의 발열 패턴

CPU에 Heat sink, Rth=2.5K/W 부착 시 Bottom면의 발열(냉각) 패턴

CPU에 Heat sink, Rth=2.5K/W 부착 시 Bottom면의 발열(냉각) 패턴

2) PCB의 층별 발열 분포와, Heat Sink 부착이후의 층별 발열(냉각) 분포의 예

층별(6층 Top to Bottom) 발열분포

층별(6층 Top to Bottom) 발열분포

Heat Sink 부착 후 층별(6층 Top to Bottom) 발열분포

Heat Sink 부착 후 층별(6층 Top to Bottom) 발열분포